Siłowniki hydrauliczne to fundamentalny element wielu maszyn i urządzeń, które wymagają precyzyjnego i mocnego ruchu liniowego. Są one nieodłącznym składnikiem szeroko rozumianych systemów hydraulicznych, które wykorzystuje się w przemyśle ciężkim, budownictwie, rolnictwie, a także w wielu innych dziedzinach. Naprawa hydrauliki siłowej staje się kluczowa w momencie, gdy awaria siłowników powoduje przestój w produkcji lub opóźnienia w pracach budowlanych. Warto więc zrozumieć, jak działają siłowniki hydrauliczne, aby móc skutecznie je naprawiać i konserwować.

Naprawa siłowników jest procesem wymagającym precyzyjnej wiedzy na temat ich konstrukcji i działania. W niniejszym artykule przyjrzymy się zasadom działania siłowników hydraulicznych, omówimy ich podstawowe elementy oraz przedstawimy, jak działają w kontekście różnych aplikacji. Dzięki temu zrozumienie, dlaczego naprawa siłowników bywa konieczna i jakie są jej kluczowe aspekty, stanie się łatwiejsze.

Podstawowe zasady działania hydrauliki siłowej

Systemy hydrauliczne działają na zasadzie przekazywania energii za pomocą cieczy pod ciśnieniem. W tym przypadku najczęściej używana jest specjalna ciecz hydrauliczna, która jest wtłaczana do systemu pod odpowiednim ciśnieniem. Główną zasadą, na której opiera się hydraulika, jest prawo Pascala, które mówi, że ciśnienie wywierane na ciecz w zamkniętym systemie rozchodzi się równomiernie we wszystkich kierunkach. Dzięki temu system hydrauliczny może efektywnie przekształcać energię ciśnienia w energię mechaniczną.

W przypadku siłowników hydraulicznych, energia mechaniczna jest uzyskiwana poprzez liniowy ruch tłoka w odpowiedzi na ciśnienie cieczy hydraulicznej. Siłowniki te są wykorzystywane tam, gdzie wymagane są duże siły oraz precyzyjny ruch.

Budowa siłownika hydraulicznego

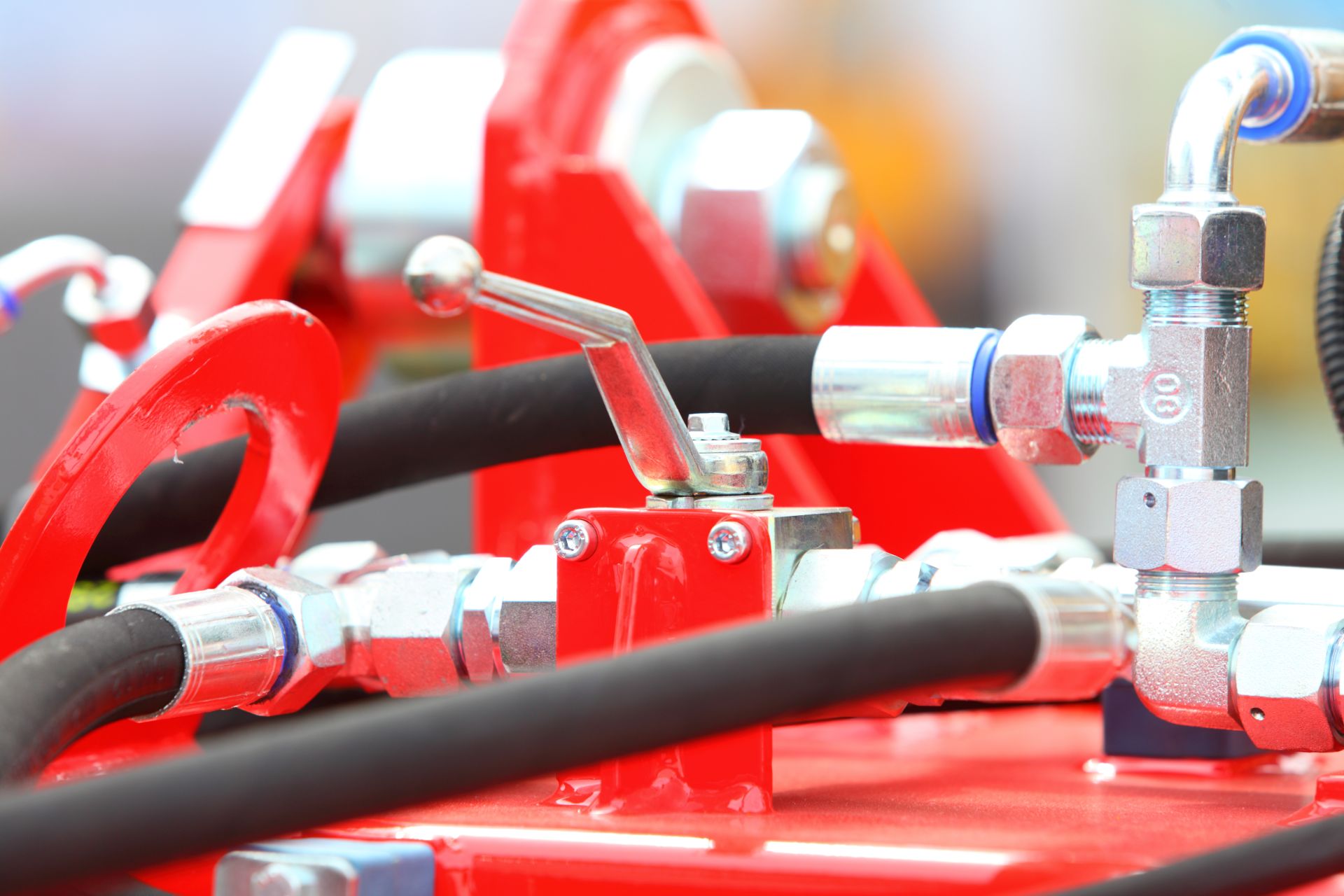

Siłowniki hydrauliczne składają się z kilku kluczowych elementów, z których każdy odgrywa istotną rolę w procesie ich działania. Oto główne komponenty siłownika:

- Cylinder – metalowa obudowa, w której porusza się tłok. Cylinder ma za zadanie wytrzymać wysokie ciśnienia płynu hydraulicznego oraz umożliwić swobodny ruch tłoka.

- Tłok – element ruchomy, który porusza się wewnątrz cylindra pod wpływem ciśnienia cieczy. To on jest odpowiedzialny za wytwarzanie ruchu liniowego.

- Uszczelnienia – kluczowe dla prawidłowego działania siłownika, zapobiegają wyciekom cieczy hydraulicznej oraz chronią przed dostaniem się zanieczyszczeń do wnętrza siłownika.

- Końcówki tłoka – elementy montażowe, które umożliwiają połączenie siłownika z maszyną lub urządzeniem, w którym jest używany.

Każdy z tych elementów może ulec uszkodzeniu, co wymaga przeprowadzenia działań takich jak naprawa hydrauliki siłowej. Szczególnie uszczelnienia i tłok są często narażone na zużycie, co prowadzi do wycieków i spadku efektywności działania siłownika.

Zasada działania siłownika

Siłowniki hydrauliczne działają na zasadzie zmiany ciśnienia cieczy na siłę mechaniczną. Kiedy ciecz pod ciśnieniem jest wpompowywana do cylindra, naciska na tłok, który zaczyna się poruszać w górę lub w dół, w zależności od kierunku przepływu cieczy. Proces ten pozwala na przenoszenie dużych sił przy jednoczesnym zachowaniu precyzji ruchu.

Gdy ciecz hydrauliczna przepływa do jednej strony cylindra, tłok jest wypychany na zewnątrz. Z kolei gdy ciecz jest odprowadzana z tej strony cylindra, a wprowadzana do przeciwległej, tłok cofa się. Dzięki temu system może wykonywać zarówno ruch posuwisto-zwrotny, jak i siłę nacisku.

Rodzaje siłowników hydraulicznych

Istnieje wiele różnych typów siłowników hydraulicznych, które można dostosować do różnych zastosowań. Oto najważniejsze z nich:

- Siłowniki jednostronnego działania – tłok porusza się tylko w jednym kierunku pod wpływem ciśnienia cieczy, a powrót do pozycji wyjściowej następuje dzięki sprężynie.

- Siłowniki dwustronnego działania – ciecz hydrauliczna działa na obie strony tłoka, umożliwiając ruch w obu kierunkach. Są to najczęściej spotykane siłowniki w aplikacjach przemysłowych.

- Siłowniki teleskopowe – składają się z kilku cylindrów o różnej średnicy, które wysuwają się jeden z drugiego. Dzięki temu siłowniki te mogą osiągać bardzo długi skok przy stosunkowo niewielkich rozmiarach.

Każdy z tych typów siłowników może wymagać działań takich jak naprawa siłowników, szczególnie w przypadkach intensywnej eksploatacji w trudnych warunkach.

Zastosowanie siłowników hydraulicznych

Siłowniki hydrauliczne znajdują szerokie zastosowanie w wielu gałęziach przemysłu. Oto kilka przykładów, gdzie można je spotkać:

- Maszyny budowlane – siłowniki są używane w koparkach, dźwigach, ładowarkach i innych ciężkich maszynach, gdzie wymagane są duże siły do podnoszenia i przemieszczania materiałów.

- Przemysł rolniczy – siłowniki są stosowane w traktorach, kombajnach i innych maszynach rolniczych do napędu różnych elementów.

- Lotnictwo i motoryzacja – siłowniki hydrauliczne znajdują zastosowanie w systemach hamulcowych, zawieszeniach oraz elementach sterowania samolotów i pojazdów.

- Przemysł energetyczny – siłowniki są używane w elektrowniach do napędu zaworów, turbin oraz innych urządzeń.

Bez względu na zastosowanie, awaria siłownika może prowadzić do kosztownych przestojów, dlatego naprawa hydrauliki siłowej jest niezwykle istotna.

Awarie i ich przyczyny

Siłowniki hydrauliczne, mimo swojej wytrzymałości, mogą ulec awarii. Najczęstsze przyczyny to:

- Zużycie uszczelnień – uszczelnienia są szczególnie narażone na zużycie w wyniku tarcia oraz działania wysokich temperatur. Gdy uszczelnienia przestają pełnić swoją funkcję, dochodzi do wycieków cieczy hydraulicznej.

- Uszkodzenia mechaniczne tłoka – tłok może ulec wygięciu lub porysowaniu, co prowadzi do problemów z jego płynnym poruszaniem się.

- Zanieczyszczenia w systemie hydraulicznym – obecność brudu, kurzu lub innych zanieczyszczeń może prowadzić do uszkodzeń wewnętrznych siłownika oraz innych elementów systemu hydraulicznego.

W każdym z tych przypadków konieczna jest szybka naprawa siłowników, aby zapobiec dalszym uszkodzeniom oraz kosztownym przestojom.

Proces naprawy siłowników hydraulicznych

Naprawa siłowników obejmuje kilka kroków, które mają na celu przywrócenie pełnej sprawności tego elementu. Oto najważniejsze etapy:

- Diagnostyka – dokładne zbadanie przyczyn awarii, w tym ocena stanu uszczelnień, tłoka oraz wewnętrznych części siłownika.

- Demontaż – rozłożenie siłownika na części w celu przeprowadzenia naprawy.

- Czyszczenie – dokładne oczyszczenie wszystkich elementów z zanieczyszczeń, które mogły przyczynić się do awarii.

- Wymiana uszkodzonych części – jeśli którykolwiek z elementów siłownika, takich jak uszczelnienia, tłok czy cylinder, uległ uszkodzeniu, należy go wymienić na nowy.

- Montaż i testowanie – po naprawie siłownik jest składany i testowany pod kątem poprawności działania.

Konserwacja siłowników hydraulicznych

Regularna konserwacja siłowników hydraulicznych może znacznie wydłużyć ich żywotność i zapobiec awariom. Oto kilka kluczowych kroków w procesie konserwacji:

- Kontrola uszczelnień – regularne sprawdzanie stanu uszczelnień i wymiana zużytych elementów.

- Czyszczenie systemu – usuwanie zanieczyszczeń z układu hydraulicznego, co zapobiega uszkodzeniom wewnętrznym.

- Smary i płyny hydrauliczne – regularne sprawdzanie i wymiana płynów hydraulicznych oraz smarów, aby zapewnić ich odpowiednią jakość.

Odpowiednia konserwacja może zminimalizować potrzebę naprawy hydrauliki siłowej i przedłużyć bezawaryjną pracę maszyn.

Siłowniki hydrauliczne są nieodłącznym elementem wielu systemów przemysłowych i budowlanych, które wymagają precyzyjnego ruchu oraz dużej siły. Zrozumienie ich działania oraz przeprowadzanie regularnej konserwacji i naprawy, takich jak naprawa siłowników, pozwala na zachowanie ich efektywności oraz uniknięcie kosztownych przestojów. W przypadku jakiejkolwiek awarii ważne jest szybkie i dokładne przeprowadzenie naprawy hydrauliki siłowej, aby system mógł działać bez zakłóceń przez długi czas.