Systemy hydrauliczne odgrywają kluczową rolę w wielu dziedzinach przemysłu, od budownictwa po rolnictwo. Jednym z najważniejszych podzespołów w tych systemach są siłowniki hydrauliczne, które przekształcają energię hydrauliczną w energię mechaniczną. W tym artykule przyjrzymy się bliżej zasadom działania siłowników hydraulicznych, ich budowie oraz praktycznym aspektom związanym z ich eksploatacją i konserwacją. Szczególną uwagę poświęcimy również procesom naprawa tłoków hydraulicznych oraz naprawa pomp hydraulicznych, które są kluczowe dla utrzymania sprawności systemów hydraulicznych.

Siłowniki hydrauliczne: podstawy działania

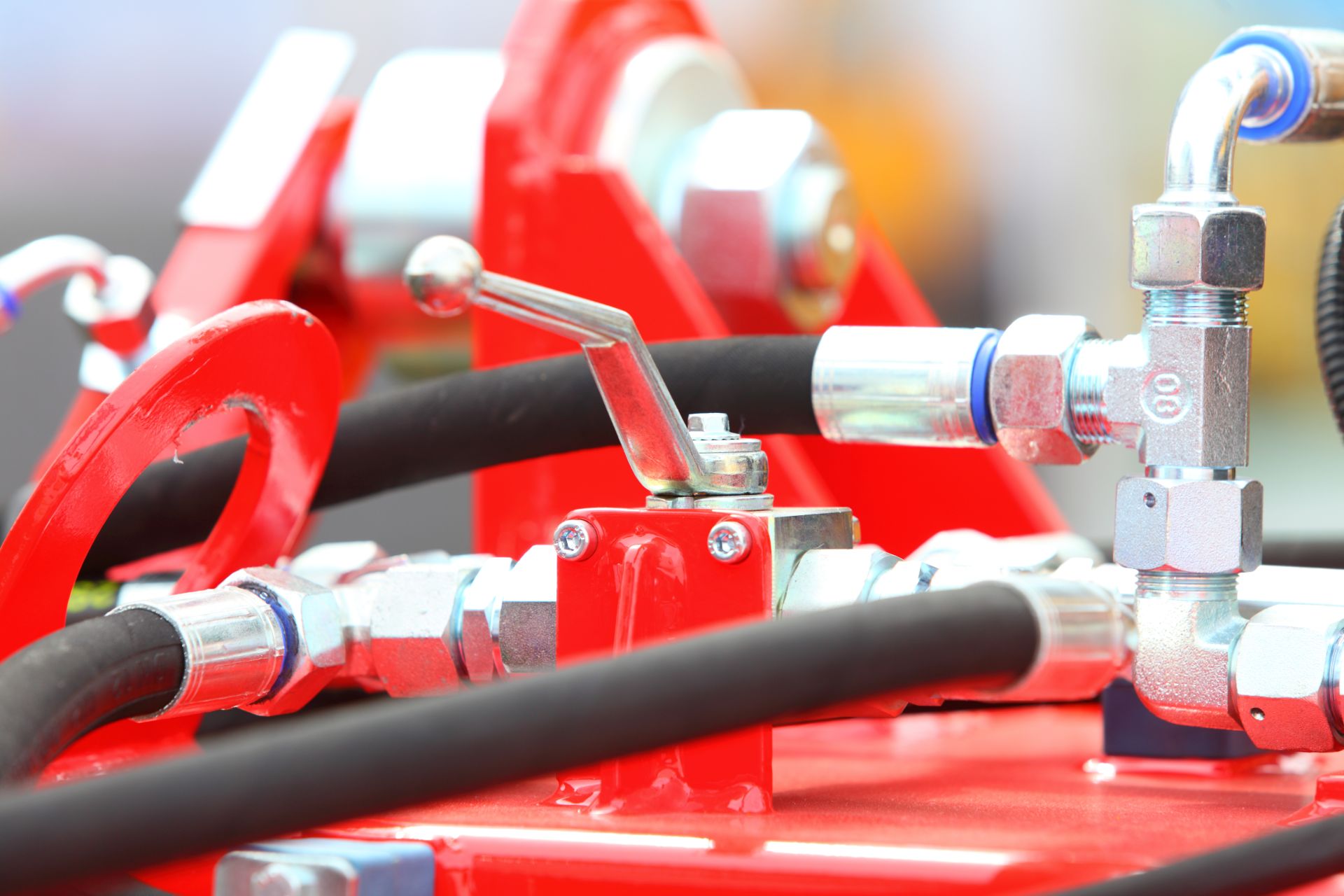

Siłowniki hydrauliczne, zwane także cylinderami hydraulicznymi, są urządzeniami, które przekształcają ciśnienie cieczy hydraulicznej w ruch mechaniczny. Ich podstawowa konstrukcja składa się z cylindra, tłoka oraz uszczelek. Główne komponenty siłowników to:

- Cylinder: Główna część siłownika, w której porusza się tłok.

- Tłok: Element wewnątrz cylindra, który przemieszcza się w wyniku różnicy ciśnienia po obu jego stronach.

- Uszczelki: Zapewniają szczelność systemu, zapobiegając wyciekom płynu hydraulicznego.

Ruch tłoka wewnątrz cylindra generuje siłę, która może być wykorzystana do podnoszenia, przesuwania lub obracania różnych elementów maszyn.

Typy siłowników hydraulicznych

Siłowniki hydrauliczne dzielą się na kilka podstawowych typów, w zależności od ich konstrukcji i zastosowania:

- Siłowniki jednostronnego działania: Tłok porusza się w jednym kierunku pod wpływem ciśnienia cieczy, a w przeciwnym kierunku wraca dzięki sile sprężyny lub innemu mechanizmowi powrotnemu.

- Siłowniki dwustronnego działania: Tłok porusza się w obu kierunkach pod wpływem ciśnienia cieczy hydraulicznej, co pozwala na bardziej złożone operacje.

- Siłowniki teleskopowe: Składają się z kilku segmentów, które wysuwają się jeden z drugiego, umożliwiając uzyskanie dużego skoku przy małej długości początkowej.

Zasady działania siłowników hydraulicznych

Działanie siłowników hydraulicznych opiera się na zasadzie Pascala, która mówi, że ciśnienie wywierane na ciecz w zamkniętym układzie jest równe we wszystkich punktach tego układu. W praktyce oznacza to, że siła wywierana na tłok w cylindrze jest proporcjonalna do powierzchni tłoka oraz ciśnienia cieczy hydraulicznej.

Gdy ciecz hydrauliczna pod wysokim ciśnieniem wpływa do cylindra, wywiera nacisk na tłok, który przemieszcza się, wykonując pracę mechaniczną. Po zakończeniu ruchu ciecz jest odprowadzana z cylindra, co umożliwia powrót tłoka do pozycji wyjściowej.

Kluczowe parametry siłowników hydraulicznych

Wybór odpowiedniego siłownika hydraulicznego zależy od kilku kluczowych parametrów:

- Średnica cylindra: Większa średnica oznacza większą powierzchnię tłoka i tym samym większą siłę generowaną przy danym ciśnieniu.

- Skok: Maksymalna odległość, na jaką może się przemieścić tłok w cylindrze.

- Ciśnienie robocze: Maksymalne ciśnienie, przy którym siłownik może pracować bez ryzyka uszkodzenia.

- Typ uszczelnień: Wpływa na trwałość siłownika i jego odporność na wycieki.

Naprawa tłoków hydraulicznych

Naprawa tłoków hydraulicznych jest procesem skomplikowanym, wymagającym precyzji i odpowiednich narzędzi. Kluczowe etapy naprawy to:

- Diagnoza problemu: Zidentyfikowanie uszkodzeń, takich jak zużycie powierzchni tłoka, nieszczelności czy zatarcia.

- Demontaż siłownika: Rozłożenie siłownika na części, co umożliwia dostęp do tłoka i uszczelek.

- Ocena stanu tłoka: Sprawdzenie, czy tłok jest uszkodzony i wymaga naprawy lub wymiany.

- Wymiana uszczelek: Usunięcie zużytych uszczelek i zamontowanie nowych, aby zapewnić szczelność.

- Montaż i testowanie: Złożenie siłownika i przetestowanie jego działania w kontrolowanych warunkach.

Naprawa pomp hydraulicznych

Podobnie jak w przypadku siłowników, naprawa pomp hydraulicznych jest kluczowa dla utrzymania efektywności całego systemu hydraulicznego. Proces naprawy obejmuje:

- Wstępna inspekcja: Sprawdzenie pompy pod kątem widocznych uszkodzeń, takich jak pęknięcia czy wycieki.

- Demontaż pompy: Rozłożenie pompy na części, aby uzyskać dostęp do jej wewnętrznych komponentów.

- Weryfikacja komponentów: Ocena stanu elementów takich jak wirniki, uszczelki i łożyska.

- Wymiana uszkodzonych części: Zamiana zużytych lub uszkodzonych komponentów na nowe.

- Składanie i testowanie: Montaż pompy i przeprowadzenie testów, aby upewnić się, że działa poprawnie.

Konserwacja siłowników hydraulicznych

Regularna konserwacja siłowników hydraulicznych jest niezbędna do zapewnienia ich długotrwałej i bezawaryjnej pracy. Obejmuje to:

- Regularne smarowanie: Zapewnienie odpowiedniego smarowania ruchomych części siłownika.

- Sprawdzanie uszczelnień: Regularna kontrola i wymiana uszczelek, aby zapobiec wyciekom.

- Czyszczenie: Usuwanie zanieczyszczeń z powierzchni siłownika i jego otoczenia.

- Monitorowanie stanu cieczy hydraulicznej: Regularne sprawdzanie i wymiana cieczy hydraulicznej, aby zapewnić jej odpowiednie właściwości.

Współczesne technologie w hydraulice

Rozwój technologii przyniósł wiele innowacji w dziedzinie hydrauliki. Współczesne systemy hydrauliczne coraz częściej wykorzystują zaawansowane materiały i techniki produkcji, co pozwala na uzyskanie lepszej wydajności i trwałości. Przykłady takich innowacji to:

- Zaawansowane materiały uszczelnień: Nowoczesne uszczelki wykonane z wysokowytrzymałych polimerów, które zapewniają lepszą szczelność i dłuższą żywotność.

- Inteligentne systemy monitorowania: Czujniki i systemy diagnostyczne, które monitorują stan siłowników i pomp, umożliwiając szybkie wykrycie i naprawę usterek.

- Ekologiczne ciecz hydrauliczne: Nowe typy cieczy hydraulicznych, które są mniej szkodliwe dla środowiska i mają lepsze właściwości smarne.

Przykłady zastosowań siłowników hydraulicznych

Siłowniki hydrauliczne znajdują szerokie zastosowanie w różnych branżach przemysłu. Przykłady to:

- Budownictwo: Wykorzystywane w maszynach budowlanych, takich jak koparki, dźwigi czy walce drogowe.

- Rolnictwo: Używane w sprzęcie rolniczym, takim jak traktory, kombajny i prasy do słomy.

- Przemysł morski: Stosowane w urządzeniach pokładowych, takich jak wciągarki i windy kotwiczne.

- Lotnictwo: Wykorzystywane w systemach sterowania samolotów i w sprzęcie naziemnym.

Wybrane studia przypadków

- Przypadek awarii siłownika w koparce: Opis sytuacji, w której doszło do uszkodzenia tłoka w siłowniku koparki podczas prac ziemnych. Proces naprawy tłoka hydraulicznego obejmował diagnozę problemu, demontaż siłownika, wymianę tłoka i uszczelek oraz ponowne zamontowanie i testowanie urządzenia.

- Awaria pompy hydraulicznej w maszynie rolniczej: Przypadek uszkodzenia pompy hydraulicznej w traktorze rolniczym. Proces naprawy pompy hydraulicznej obejmował inspekcję pompy, demontaż, weryfikację i wymianę uszkodzonych części oraz ponowny montaż i testowanie urządzenia.

Podsumowanie

Siłowniki hydrauliczne są kluczowym elementem wielu systemów przemysłowych, a ich prawidłowe działanie jest niezbędne do utrzymania wysokiej wydajności i niezawodności maszyn. Zarówno naprawa tłoków hydraulicznych, jak i naprawa pomp hydraulicznych są procesami wymagającymi specjalistycznej wiedzy i precyzji. Regularna konserwacja oraz monitorowanie stanu tych podzespołów mogą znacząco wydłużyć ich żywotność i zminimalizować ryzyko awarii. Innowacje technologiczne w dziedzinie hydrauliki otwierają nowe możliwości dla bardziej efektywnych i ekologicznych rozwiązań, co jest kluczowe dla dalszego rozwoju przemysłu.